すっかり年も明け,冬至も過ぎやや日が長くなったように感じる今日この頃です。

将来の展望が立たない私たちの業界ですが,静かにそして平和に1月が過ぎ去りました。

静かな月でしたが,ボンド自身は少し忙しく,このブログの執筆を怠けてしまいました。

さて,今回からは 「製造工程の管理」 についての社内規格編成方法について紹介します。

ボンドは, この 「製造工程の管理」 に関して,どのように社内標準化しているかが,生コンJIS工場の能力,すなわち規格を如何に解釈しているか等を推し量れる部分と思っています。

皆さん,出鼻をくじかれたことがありませんか?

199x年9月 オリンピック開催を数ヵ月後に控えたとある街,

残暑もおさまりおだやかな日の午後3時。

「 なんだよ ! これっ !? 全然だめじゃん。

こりゃひどいな !

・・・ 作り直しだなっ」

りんごのようにシャリシャリした食感の桃を食べている最中,

突然,怒号が浴びせかけられました。

そうです。

この時,生コン工場がJISを取得できるように 「社内規格」 を作成する使命を帯びており,“良い社内規格” を作ろうと集中していた頃の出来事です。

ただし,ボンドは未熟だったためワープロ作業を行い,マスターO.A に指導を受けていました。

この頃,すでに 「原材料の管理」 に関する社内規格は完成していました。

この 「原材料の管理」 に関して,特にマスターから間違い等の指摘はとくにありませんでした。

内心,マスターの意に沿った内容であったことに喜んでいました。

ところが, 「製造工程の管理」 についてマスターの反応が全く反対でしたので驚くと同時に頭に血が上りました(笑 当時は若くてトンガっていたため)。

・・・その結果,「この部分は,何があっても絶対に変更しません! 」 と言い返したのを鮮明に記憶しています(若気の至りということでご理解下さい)。

“ 良い社内規格 ” とは何か ?

この問いの答えは一つではありません。

『造る側が使いやすい』,『造る側が分かりやすい』,『審査する側が分かりやすい』等々。

もちろん考え方のひとつに過ぎませんが,この当時から現在まで 『審査する側に分かりやすい』 内容ならば造る側にとっても分かりやすい 「社内規格」 になると信じています。

とにかく,マスターO.A は分野別認証指針(当時は個別審査事項)通りに作成する 「社内規格」 は,審査側から好まれるということを掴んでいました。

定規に沿って線を引くように, 分野別認証指針 に基づいて標準化する

ということなんでしょうが,「製品の管理」や 「原材料の管理」 に比べて,

「製造工程の管理」 は複雑な形をした定規です。

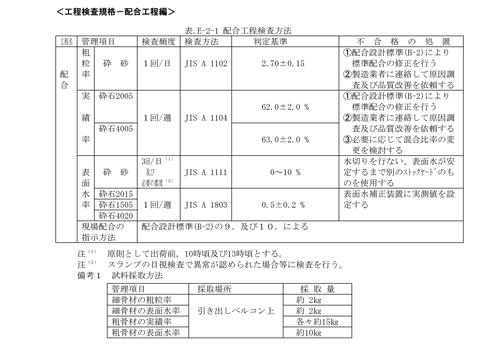

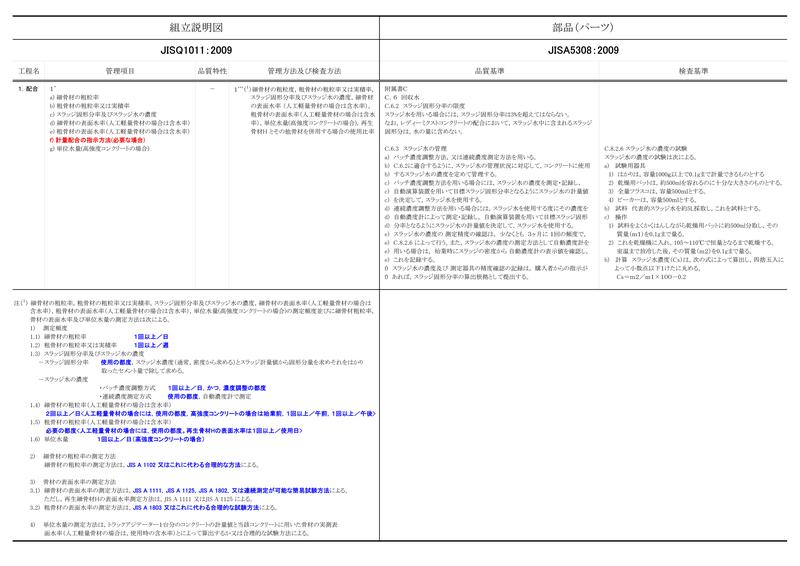

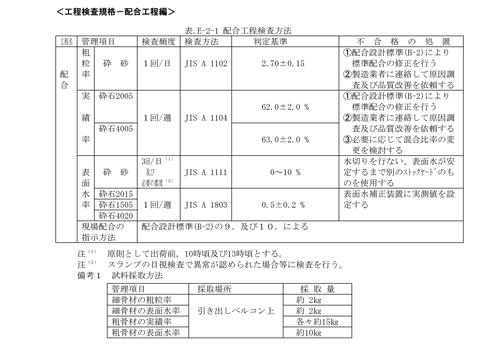

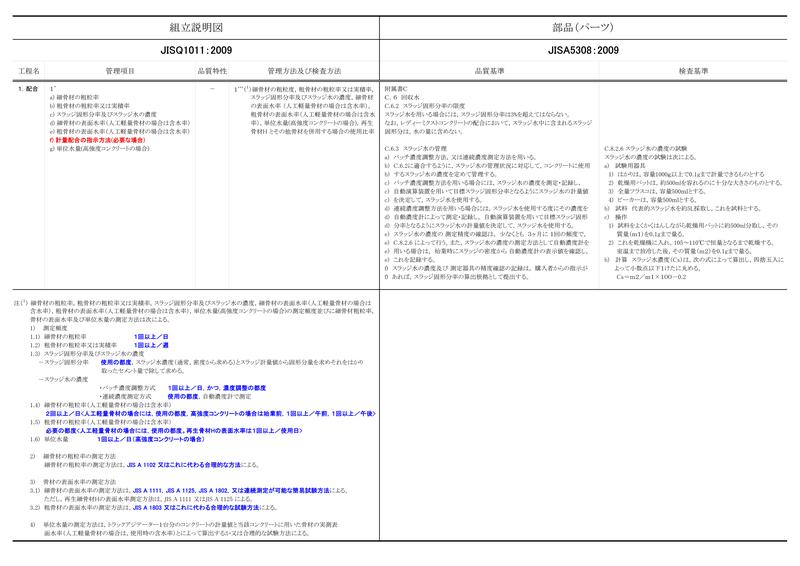

ここで,いつものように組立説明図とパーツの関係を 表3-1 に示します。

「製造工程の管理」 もいくつかのパートに分けて数回にわたる説明となります。

表3-1.「製造工程の管理」〔配合〕 表はクリックすると拡大します。

「製造工程の管理」 は工程名を 「配合」 と称する内容で幕を開けます。

特に表3-1 左側の組立説明図を見てください。

管理項目の中には,例えば,検査頻度,試験方法,判定基準及び不合格の処置を規定しなければならないもの(例 細骨材の粗粒率)とそうでないもの(計量配合の指示方法)が混在しています。

製品の管理 = 製品検査,原材料の管理 = 原材料受入検査とすると,

製品の管理 = 製品検査,原材料の管理 = 原材料受入検査とすると,

工程の管理は工程検査というコトバが連想されます。

「○○検査」 というコトバを聞くと,すぐに何か試験をしなければならないと

思うのは,ボンドだけでしょうか ?

例えば “細骨材の粗粒率” は,注に検査頻度〔1回以上/日〕や試験方法

〔JISA1102又はこれに代わる合理的な方法〕が明確にされています。

一方, “現場配合(現在では,計量配合) の指示方法” は,注書きも特にないため,指示方法をどのようにすればよいかを各工場で決定し,それを 「社内規格」 で文書化しておけばよいことになります。

“製造工程の管理=工程管理である” との固定概念から,検査頻度,試験方法,判定基準及び不合格の処置ができない管理項目は無視して, 「社内規格」 をつくったため,マスターO.A から反感をかったのでした。

さて,ボンドにはもう一人M.K というマスターがおります。

当時,マスターM.K の方がマスターO.A より場数を踏んでいました。

マスターM.K は,当時のボンド同様,検査として規定しにくい管理項目は,別の頁に記載する 「社内規格」 を好みました。

つまり, 「社内規格」 は JIS A 5308や JIS Q 1011の内容がどこかに規定されていればよいのですから,その編成方法に正しいか間違いかはありません。

また,どちらが優れているかという問題でもありません。

コトバは悪いかもしれませんが, “よりマシなのは ? ” という観点で 「社内規格」 の編成を判断していきます。

マスターO.Aは,審査する側にとってより審査しやすい 「社内規格」 はどのようにしたらよいかという視点を持っていました。

審査する側は,やみくもに審査を行うわけではありません。

審査する側は,JIS工場の 「社内規格」 が JIS A 5308や JIS Q 1011 の内容を満足しているかどうかの調査をします。

皆さん,どのように考えますか ?

モヤっとしている方も,しばらく,焦らずにお付き合いください。

マスターO.Aの描く 「社内規格」 は,審査する側とされる側の両者に配慮した,やさしい傑作品です。 皆さん,この傑作を 『 道標 』 シリーズ 「製造工程の管理」 でご堪能下さい。

「この部分は,何があっても絶対に変更しません ! 」 と言い返したものの,冷静に考えてみると,分かりやすい 「社内規格」 を目指す,マスターO.A の考え方は大変優れています。

このとき作り上げた思い出の 「社内規格」 の抜粋です。

===========================================================================================================

マスターO.A へ 〈懐かしい日を振り返り,横川の窯飯を思い出しました〉。

教えていただいたコトはすべて,

グループHiRACの方に,そしてこのブログを読んでいただいている方に伝えます。

ほんとに年があっという間に明け,

春が近ずく気配がします。

花粉のいやな季節が到来です。

by ベトン・ボンド

<横川名物 “釜飯” です>

製品の管理 = 製品検査,原材料の管理 = 原材料受入検査とすると,

製品の管理 = 製品検査,原材料の管理 = 原材料受入検査とすると,